Одним из главных направлений научно-технического прогресса в индустриально развитых странах мира является быстрое обновление изделий народного потребления и средств производства, что обуславливает необходимость резкого сокращения сроков подготовки производства. Условия технического прогресса вынуждают к коренным переменам предприятия, которые вынуждены обновлять как оборудование, так и программное обеспечение [1-6], т.е. к автоматизации современного предприятия, а также, коренным образом, изменению мышления инженерно-технических специалистов, направляя круг их знаний на адаптацию новых технологий к традиционным, умению отходить от стереотипов традиционных технологических процессов и конструкций литейной оснастки, которые раньше создавались исходя из условий и оборудования имеющихся на конкретно взятом предприятии.

Однако, внедрение в производство новых технологий не мыслимо без использования неоценимо уникальной, накопленной в процессе отработки традиционных технологий, поэтому решение проблемы получения качественных отливок путем адаптации новых технологий к традиционным является актуальным не только на настоящее время.

Технология быстрого прототипирования – это послойное построение физической модели (прототипа) в соответствии с геометрией CAD-модели.

Основное отличие этой технологии от традиционных методов изготовления моделей в том, что модель создается не отделением «лишнего» материала от заготовки, а послойным наращиванием материала, составляющего модель, включая входящие в нее внутренние и даже подвижные части [7, 8]. Технологии, предоставляющие такие уникальные возможности, были сразу востребованы и взяты на вооружение многими промышленными предприятиями Украины. Применение технологий быстрого прототипирования обеспечило предприятиям значительную экономию времени и денежных средств, затрачиваемых на подготовку производства для освоения новых изделий, позволив существенно сократить сроки и стоимость дизайнерских и конструкторских работ по изготовлению технологической оснастки, а также повысить качество выпускаемой продукции.

Качество литейной продукции существенно зависит от технологичности оснастки, которая используется при изготовлении песчаных и металлических форм. Вместе с тем известно, что существующие технологии получения такой оснастки предусматривают использование алюминиевых сплавов, легированных сталей, чугунов таких, например марок как: СЧ-15; СЧ- 20; ВЧ, а также сложной механической обработки, которая предусматривает долговременный цикл ее получения.

Известно, что выбор литейного сплава при конструировании литых деталей, предназначенных для работы в заданных условиях, определяется служебными (механическими, физическими, химическими и т. д.) и технологическими (литейными, обрабатываемостью) свойствами, а так же стоимостью. Для изготовления литых деталей применяют: чугун (серый, модифицированный, высокопрочный, ковкий, легированный), сталь (углеродистую, легированную), медные, алюминиевые, магниевые, цинковые, свинцовые, оловянные и никелевые сплавы. При конструировании литых деталей необходимо учитывать, что механические свойства металла могут быть неодинаковыми в различных по толщине сечениях отливки и даже по сечению (в центре и на периферии), а так же в верхних и нижних частях отливки. Это особенно характерно для чугуна, у которого механические свойства в значительной степени определяются скоростью охлаждения отливки в форме, и поэтому детали с различной толщиной стенок характеризуются различными механическими свойствами. Поэтому нельзя применять одни и те же формулы для расчетов сечений отливок из различных металлов и сплавов. Также необходимо учитывать, что металл при затвердевании приобретает различное кристаллическое строение (различную форму, величину и расположение зерен), зависящие от толщины сечения отливки, условий заливки и охлаждения. Кристаллическое строение определяет, в свою очередь, механические свойства литого изделия. Механические и иные свойства литой детали в значительной степени могут быть изменены термической обработкой. При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения [9].

Это достаточно не полный перечень причин возникновения, как дефектов литейной оснастки так и отливок. Подбор материала для литейной оснастки был всегда вопросом поиска литейщиков, стремящихся достичь определенных как качеств отливаемых изделий, так и регулирования процессов их достижения. Поэтому постоянно ведутся исследовательские работы по поиску материалов, применяемых для литейной оснастки, а также создание технологических условий и конструктивных решений по технологичности металлической оснастки. В настоящее время приходится констатировать, что стойкость дорогостоящих кокилей, из-за трудоемкости изготовления, для литья чугуна и стали является еще низкой. Именно это сдерживает более широкое применение прогрессивного кокильного литья в промышленности, поэтому вопрос по изысканию более термостойких материалов для кокилей, как впрочем, и для прессформ литья под давлением является актуальным как у нас в стране, так и за рубежом.

Поэтому внедрение новых технологий в литейное производство является постоянно актуальным вопросом.

Так, внедрение в литейное производство, а именно в процесс изготовления литейной оснастки с использованием технологий быстрого прототипирования и применяемых ими композитных материалов, позволяет сократить не только срок изготовления литейной оснастки со сложными формообразующими поверхностями, но и получать качественные отливки.

Применение составной оснастки, а именно оснастки, состоящей не только из разных частей, но частей изготовленных из разных материалов, дает основание утверждать о правильности выбора пути по поиску перспективных материалов. Поэтому приходим к выводу, что дальнейшее рассмотрение вопроса совместимости материалов в составной металлической оснастке, применительно к новым технологиям быстрого прототипирования, необходимо вести как в направлении для литья цветных сплавов, так и подбора технологичного материала для металлической оснастки, предназначенной для получения выплавляемых и выжигаемых моделей. Под технологичной металлической оснасткой понимается подбор свойств используемого материала, способствующих выполнению, рассмотренных выше, требований, предъявляемых к получаемым отливкам как по размерной точности, по плотности, по шероховатости поверхности, а также к устранению или созданию факторов, влияющих на конечный продукт.

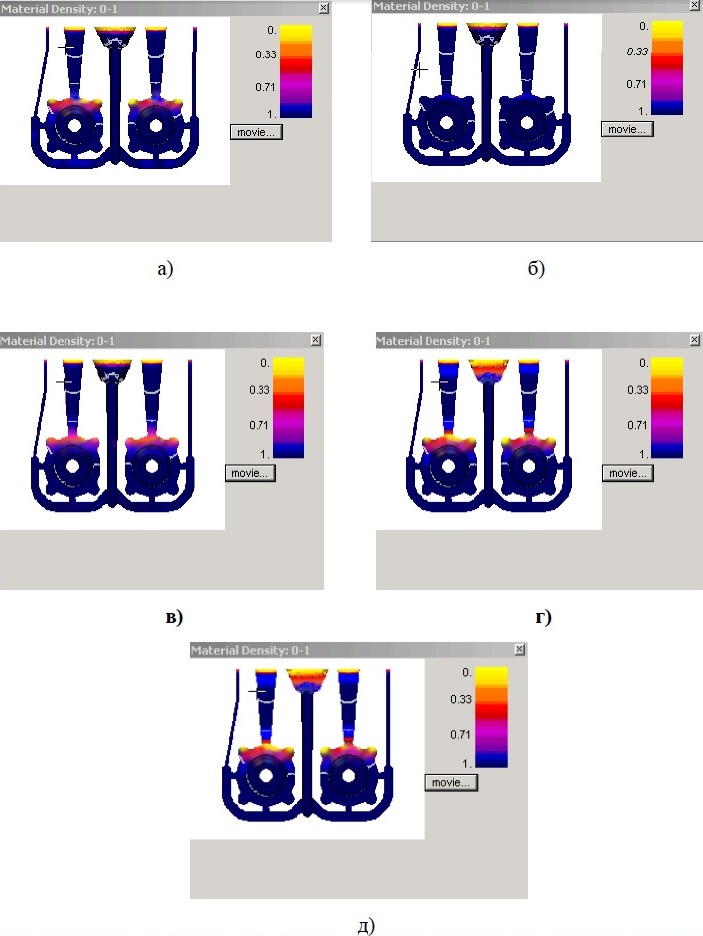

Используя компьютерное моделирование заполнения формы с разными материалами составляющих чугунного кокиля в программном пакете Solid Cast, представленное на рис.1 (а, б, в, г, д), можно наблюдать визуально качество получаемых отливок.

Заданное время заполнения форм t = 6мин.

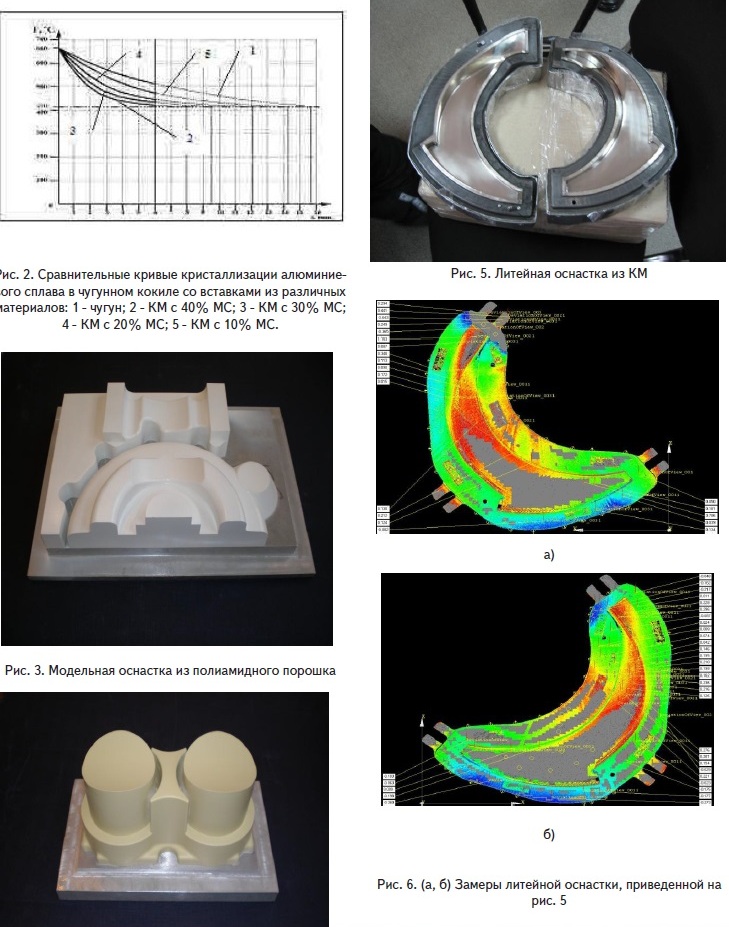

Результаты компьютерного моделирования можно представить в виде графика сравнительных кривых кристаллизации алюминиевого сплава в составном чугунном кокиле со вставками из предлагаемого КМ различной теплопроводности и из чугуна, характеризующих температуропроводность исследуемых материалов формы и изображенных на рис. 2.

Существующие проблемы сроков изготовления литейной оснастки, имеющей сложную формообразующую поверхность, достаточно успешно решают технологии быстрого прототипирования.

Проектирование 3D-моделей литейной оснастки предварительно производится в программном пакете какой-либо программы моделирования, например SolidWorks.

После прочитанных программой установки построения предоставленных данных производится «выращивание» заданного изделия.

После построения изделия подвергаются слесарной обработке.

На рис.3, рис.4, рис.5 показана действующая оснастка, изготовленная из полиамидного порошкового материала первые две и композитного материала, состоящего из 60% стального легированного порошка и 40% бронзы последняя.

Имеющаяся, желательно, на вооружении производства мерительная цифровая установка, например «Имметрик», позволяет замерить и визуально наблюдать отклонения, полученные в результате изготовления заданного изделия, что можно наблюдать на рис.6 (а, б).

Рис. 1. (а, б, в, г, д) Результаты компьютерного моделирования литейной оснастки со вставками из различных материа-

лов, соответственно: СЧ15-35; КМ 40% бронзы; КМ 30% бронзы; КМ 20% бронзы; КМ 10% бронзы

Рис. 6. (а, б) Замеры литейной оснастки, приведенной на рис. 5

Итак, можно констатировать, что для приближения к решению задачи по существенному снижению трудоемкости изготовления литейной оснастки, ис- пользование возможностей и материалов технологий быстрого прототипирования, в настоящее время являются одними из перспективных в области изготовления высокотехнологичной литейной оснастки. Производственные испытания показали высокую стойкость полученной оснастки.

Вышеприведенные проблемы металлической оснастки и отливок решаются путем внедрения технологий быстрого прототипирования с адаптацией их к имеющимся традиционным технологическим процессам. Их применение обеспечит не только внедрение новых эффективных материалов, но и введение новых способов изготовления литейной оснастки, что является на сегодняшний день актуальным.

Автор: Т. Л . Тринева

Опубліковано в рубриці

Опубліковано в рубриці