Нынче способы литья представлены довольно большим разнообразием. Наиболее распространены среди них такие специальные способы литья:

– кокильное литье (литье в металлические формы);

– литье по выжигаемым моделям;

– литье по выплавляемым моделям;

– литье в разовые песчаные формы;

– центробежное литье;

– вакуумное литье;

– электрошлаковое литье.

Все вышеперечисленные способы литья будут подробно описаны в статье. Большинство из них успешно используют свой потенциал в стенах ЧАО «Вишневский литейно-кузнечный завод».

Литье в кокиль

Литье в металлические формы (кокильное литье) — производственная процедура, которая имеет свою особенность. Заключается это отличие в невозможности разрушения формы после заливки. Именно поэтому кокиль проектируется таким образом, чтобы отливка могла быть извлечена с помощью простого переворачивания формы или ее разъема по плоскостям стыка.

Обычно, кокильное литье используется для получения отливок из медных и алюминиевых сплавов. Масса деталей, изготовленных с помощью литья в металлические формы — не превышает 250кг. Кокильное литье имеет ряд достоинств:

– простота автоматизации процесса;

– низкая шероховатость поверхности;

– небольшая себестоимость отливок;

– высокая точность получаемых отливок.

Литье по выжигаемым моделям

Не менее востребованный способ литья металлов, в ходе осуществления которого для получения отливок используются высокоточные разовые неразъемные оболочковые формы. Литье по выжигаемым моделям — прогрессивный способ литья. За счет его использования:

– появляется возможность изготавливать отливки сложной конфигурации;

– отливки имеют высокую точность (2-5 классов)

Недостаток этого метода литья металлов — сложность процесса изготовление литой формы.

Литье по выплавляемым моделям

Способ, который имеет заметные сходства с методом литья по выжигаемым моделям. Для отливки металлов используются формы, изготовленные из легкоплавкого материала. Зачастую это смесь парафина и стеарина.

Детали характеризует высокая точность и низкая шероховатость поверхности. Обеспечивается это за счет применения тонкодисперсных материалов. Чаще всего способ литья применяется для отливки: жаропрочных сплавов, стальных изделий, деталей двигателестроения, турбин.

Литье под давлением

Литье под давлением — один из наиболее точных методов литья, обеспечивающий получение качественных и высокоточных отливок. Довольно часто изделия, изготовленные с помощью этого метода литья — не требуют дополнительной механической обработки. В этом и заключается самое значимое достоинство литья под давлением.

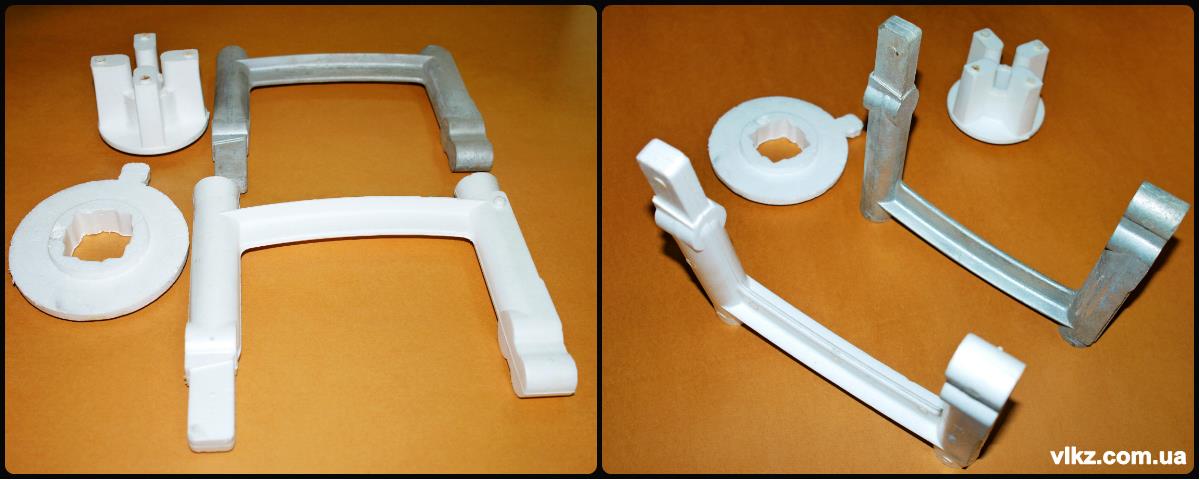

Способ рационально использовать только в серийном и массовом производстве. Замки, ручки окон и дверей, детали автомобилей изготавливаются с помощью этого вида литья.

Литье в разовые песчаные формы

Процесс, во время осуществления которого расплавленный металл заливается в специальную емкость, изготовленную с плотно утрамбованного песка — называется литьем в разовые песчаные формы.

Данный вид литья предоставляет возможность изготовления больших и увесистых отливок. Рядом с этим, стоит выделить высокую шероховатость поверхности, являющуюся основным недостатком этого способа литья.

Центробежное литье

Ключевая задача этого способа литья основана на качественном заполнении формы расплавленным металлом. За счет вращение создается дополнительная, центробежная сила, которая предоставляет возможность заполнить форму более качественно.

Центробежное литье используется для формообразования отливки, при литье втулок, труб, а также некоторых изделий с дискообразной формы.

Электрошлаковое литье

Способ получения фасонных отливок в охлаждаемой металлической литейной форме. В роли охладителя выступает вода. Саму же отливку получают путем переплава электродов из металла требуемого химического состава. В данном случае источником теплоты является шлаковая ванна.

Вакуумное литье

Для осуществления вакуумного литья подойдут только закрытые процессы плавки, при которых будут использоваться печи нагрева сопротивлением. В связи с тем, что плавление в вакууме не способно повысить качество отливки, предварительный прогрев сплава проводят без вакуума. Вакуумная емкость используется только после достижения необходимой температуры литья.

Опубліковано в рубриці

Опубліковано в рубриці  Мітки:

Мітки: